Nissan implementa utillajes impresos en 3d con BCN3D

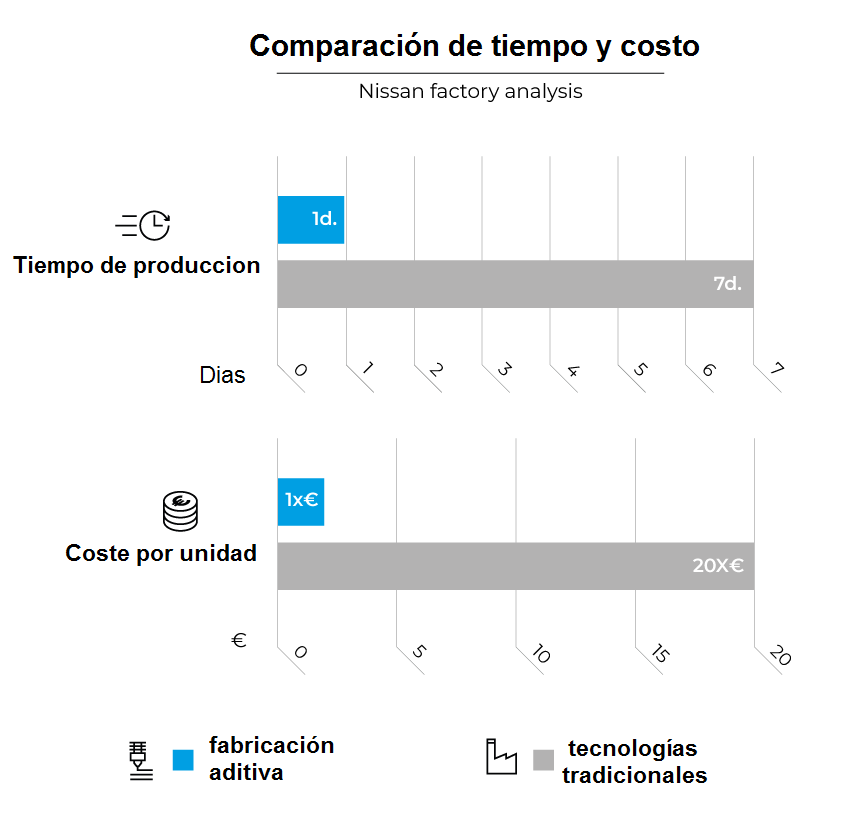

El gigante automotriz Nissan confía en una pequeña granja de impresoras 3D epsilon y sigma BCN3D en su fábrica de Barcelona para fabricar 700 herramientas, plantillas y accesorios en sus líneas de ensamblaje. Se ha desarrollado una biblioteca digital para que veas las especificaciones de cada pieza. En un recorrido por sus instalaciones, el ingeniero Kaizen de Fabricación de Trim & Chasis Enric Ridao y el Gerente de Instalaciones de Mantenimiento e Ingeniería Carlos Rellán nos contaron todo sobre sus inmensos ahorros en tiempo y costos: reducir de una semana a un día, las entregas y costes hasta 20 veces menores.

1 de cada 10 coches vendidos en todo el mundo pertenecen a la marca conjunta Nissan-Renault-Mitsubishi

¿Quieres aprender de los mejores?

Puedes descargar una biblioteca con 22 de las herramientas desarrolladas por Nissan para imprimir en 3d y agilizar sus flujos de trabajo en las líneas de montaje. Podrás analizar la comparativa de materiales, tiempos y costes respecto tecnologías de fabricación tradicionales, así como descubrir las aplicaciones más habituales

DESCARGA BIBLIOTECA DE UTILLAJES 3D NISSAN

“Cada año imprimimos una cantidad total de aproximadamente 100 plantillas y herramientas con un uso específico en nuestros procesos”. – Carlos Rellán Martínez, Gerente de Instalaciones de Mantenimiento e Ingeniería de Nissan Motor Ibérica Zona Franca, Barcelona.

Antes de que la impresión 3D cambiara las reglas del juego, Nissan subcontrató todos sus prototipos y utillajes para pruebas de cambios menores a proveedores mecánicos que utilizaban métodos de fabricación tradicionales.

Esto significaba que se estaban perdiendo dos aspectos vitales del funcionamiento de una línea de producción: tiempo y dinero. Además, en su subcontratación experimentaron problemas de falta de confiabilidad, y un horario estricto significaba que estaban limitados en términos de flexibilidad.

Para decirlo claramente, todo el proceso, desde el diseño, la iteración hasta dar con el diseño necesario, llevaría varias semanas con un proveedor externo; Con el uso de la impresión 3D interna, el equipo descubrió que el tiempo de entrega podría reducirse a pocos días.

“Cuando comenzamos en 2014, por la primera herramienta simple que queríamos imprimir, nos ofrecieron un costo de alrededor de 400 € para el mecanizado. En cambio, lo hicimos aquí en nuestras instalaciones de fábrica y con 3 herramientas ya habíamos amortizado la máquina ”. – Enric Ridao, Ingeniero Kaizen de Fabricación de Trim & Chassis en Nissan Motor Ibérica Zona Franca, Barcelona.

El centro de Nissan en torno a la innovación llevó al equipo a crear el programa de impresión 3D Observers 4.0 en todas las tiendas de Nissan en Barcelona. En 2014, el equipo se encargó de adquirir una comprensión más profunda de la tecnología de impresión 3D, participando en primer lugar en un taller RepRapBCN, cuyos orígenes se convertirían más tarde en BCN3D. con el objetivo no solo de introducir esta tecnología en Nissan Motor Ibèrica, sino de capacitar a nuestro personal en esta tecnología. – Carlos Rellán Martínez, Gerente de Instalaciones de Mantenimiento e Ingeniería de Nissan Motor Ibérica Zona Franca, Barcelona.

Después de que el equipo demostró el valor de las máquinas BCN3D, Nissan siguió con una impresora Sigmax y luego con una pequeña granja. El proceso de diseño de impresión 3D demostró ser más fácil, el Sistema de Extrusión Dual Independiente (IDEX) permitió al equipo trabajar dos veces más rápido, duplicando su productividad, y las impresoras se mantuvieron confiables durante largos trabajos de impresión.

«El rendimiento logrado en términos de confiabilidad ha sido excelente». – Carlos Rellán Martínez, Gerente de Instalaciones de Mantenimiento e Ingeniería de Nissan Motor Ibérica Zona Franca, Barcelona.

Nissan implementa utillajes impresos en 3d con BCN3D

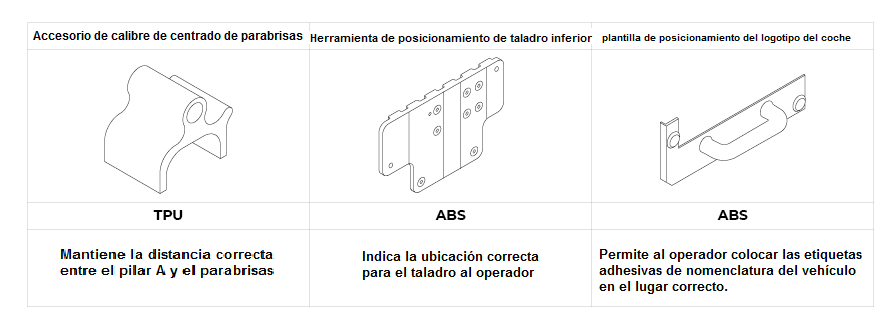

Para ver un fragmento de lo que se incluye en nuestro manual descargable, echemos un vistazo a 3 partes en particular:

Este accesorio es un medidor de centrado del parabrisas, que mantiene la distancia correcta entre el pilar A del automóvil y el parabrisas. Al fijar el medidor a las piezas del automóvil, la fijación de un lado, a su vez, asegura el otro, lo que garantiza la precisión y acelera el proceso. Esta pieza tiene un tamaño de 100x120x80 mm, y su trabajo de impresión con el uso del material resistente TPU costó 8 € y tardó un total de 14 horas en imprimirse.

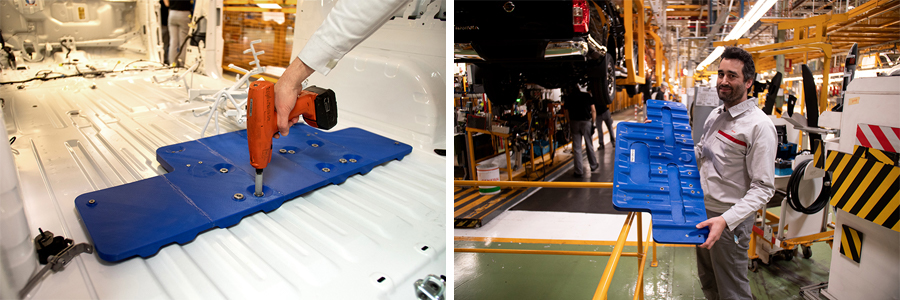

Compuesto por 5 piezas conectadas y un tamaño de 1000x400x15 mm, esta pieza se hace un nombre como la pieza impresa en 3D más grande que puede encontrar en Nissan hoy en día. Cada parte de esta herramienta de posicionamiento tardó una media de 15 horas en imprimirse utilizando material técnico ABS, cada una con un coste de 21,50 €. Esta parte funciona como un indicador de la ubicación del taladro para mantener la coherencia en cada vehículo que se ensambla y para brindar facilidad de uso al operador. La herramienta también incorpora unos casquillos, lo que significa que la pieza en sí dura más tiempo y se evitarán daños en el plástico.

La pieza de uso final que se muestra a continuación es una plantilla que tiene dos propósitos: colocar y curar el nombre del modelo de automóvil en el maletero para permitir que el operador coloque la etiqueta de la nomenclatura del vehículo correctamente en todo momento. La geometría de la impresión facilitó al operador colocar fácilmente el nombre del automóvil, y dos medidores que encajaban entre los paneles traseros y la puerta del maletero aseguraron que la placa de identificación estuviera colocada de manera confiable en el mismo lugar. Esto se hace mediante el uso de un imán de neodimio dentro de la parte de 300 × 80 x3 mm que lo mantiene en su lugar firmemente contra la chapa del automóvil. Gracias a una tira de LED UV en la parte inferior, se curó el adhesivo especial, soldando las letras a la carrocería del automóvil. La pieza se crea a partir de ABS, tarda 12 horas en imprimirse y tiene un coste impresionante de 3,45 €.

El equipo de Nissan en la fábrica de Barcelona se tomó su tiempo para recopilar un conocimiento profundo sobre el proceso de fabricación aditiva y, como resultado, han podido utilizar la tecnología innovadora en su beneficio. La habilidad para personalizar herramientas para sus necesidades específicas, no solo para ahorrar tiempo y reducir costes, sino también para mejorar la ergonomía de las estaciones de trabajo y la salud de los trabajadores, demuestra el trabajo pionero de Nissan y la madurez del proceso de impresión 3D.

¡Ahorrar tiempo y dinero con la impresión 3D es algo que cualquier fabricante puede lograr si se lo propone!

En Multi3dPrint ofrecemos un servicio de Almacén virtual con el que te podemos ayudar a identificar, las aplicaciones donde la impresión 3d te puede beneficiar

No dudes en consultarnos

info@multi3dprint.com

960709088